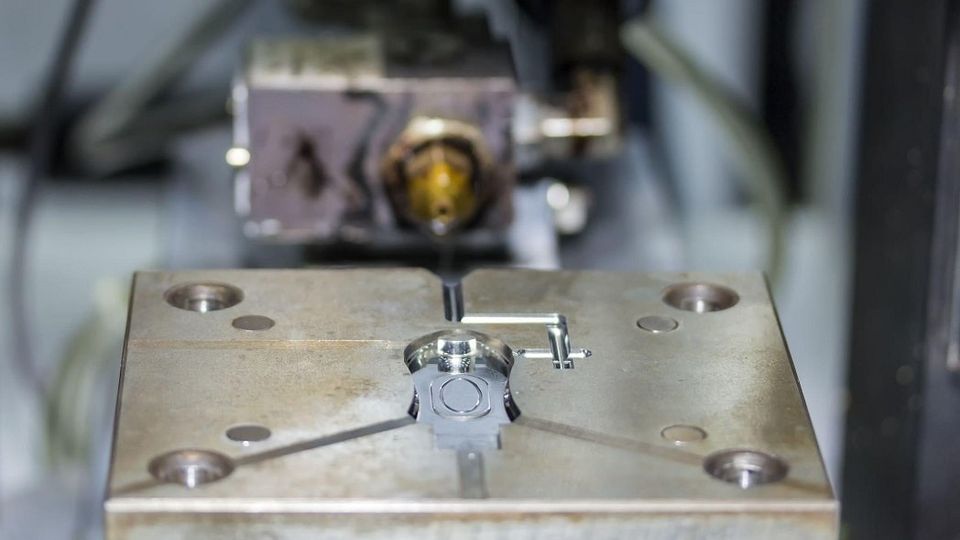

Injection molding merupakan salah satu metode yang paling sering digunakan untuk menghasilkan berbagai macam produk plastik. Hal tersebut demikian karena metode pengolahan plastik ini menawarkan berbagai kelebihan pemrosesan seperti efisiensi yang tinggi, kecepatan produksi yang tinggi, fleksibilitas dalam hal ukuran dan bentuk produk, juga pengoperasian otomatis.

Namun, kecacatan produk plastik pada proses injection molding tetap dimungkinkan terjadi dan bisa menjadi ancaman yang cukup serius bagi kualitas produk yang dihasilkan.

Artikel ini akan mengulah mengenai berbagai kecacatan produk plastik injection molding lengkap dengan penyebab dan cara menanganinya.

Cacat Produk akibat Proses Pencetakan

Kecacatan produk plastik bisa saja terjadi pada saat pencetakan berjalan. Hal ini bisa saja disebabkan oleh berbagai hal seperti kerusakan pada mesin, mold, atau tooling, juga karena penyetelan yang kurang tepat.

1. Flow Lines

Flow lines merupakan kecacatan produk dimana didapati pola bergelombang pada bagian produk yang cekung atau sempit. Flow line biasanya memiliki warna yang sedikit berbeda dari area lain di sekitarnya.

Meskipun flow line mungkin tidak memengaruhi performa produk Anda, namun munculnya flow line tetap dapat mempengaruhi aspek estetis dari produk.

Penyebab

- Temperatur mold dan material yang rendah.

- Kurangnya tekanan dan kecepatan injeksi.

- Kecepatan pendinginan material yang tidak konsisten.

Solusi

- Meningkatkan tekanan dan kecepatan injeksi, juga suhu material.

- Memperlebar diameter nozzle.

- Beralih ke hot runner atau kurangi ukuran saluran utama.

2. Sink Mark

Sink mark merupakan cacat produk dimana munculnya ceruk pada produk. Sink mark biasanya terjadi ketika ada penyusutan bagian dalam komponen yang dicetak.

Penyebab

- Holding dan injection pressure yang terlalu rendah.

- Waktu cooling atau waktu dan tekanan hold yang terlalu rendah.

- Temperatur leleh yang terlalu tinggi.

Solusi

- Meningkatkan tekanan dan waktu hold.

- Memperpanjang waktu cooling.

3. Burn Mark

Burn mark merupakan cacat produk yang muncul seperti bekas terbakar pada permukaan produk plastik.

Burn mark umumnya tidak mempengaruhi performa produk. Namun, burn mark dapat menjadi masalah ketika produk tersebut terbakar sampai pada tingkat degradasi.

Penyebab

- Penundaan pembuangan udara pada rongga mold.

- Temperatur leleh yang terlalu tinggi.

- Desain sistem runner yang kurang baik.

Solusi

- Mengurangi temperatur molding dan pelelehan.

- Mengurangi kecepatan injeksi.

- Menambahkan exhaust system.

- Mereduksi sistem mold cycle.

Cacat Produk akibat Penyimpanan atau Penggunaan Material

Selain proses pencetakan, kecacatan produk plastik juga dapat terjadi karena penggunaan material atau juga penanganan material dari pabrikan sebelum produksi.

4. Discoloration

Discoloration terjadi ketika warna dari produk injection molding Anda tidak seperti yang diinginkan. Kecacatan ini biasanya muncul di beberapa area produk.

Meskipun tidak mempengaruhi kekuatan produk, kecacatan ini tetap akan berpengaruh pada kualitas aspek estetis dari produk.

Penyebab

- Residu palet plastik yang tertinggal di hopper atau nozzle.

- Stabilitas termal colorant yang kurang sesuai.

- Pencampuran masterbatch yang kurang.

Solusi

- Membersihkan hopper, nozzle, dan mold di sela proses produksi.

- Memastikan pencampuran masterbatch yang merata.

- Memastikan stabilitas termal colorant yang tepat.

5. Delamination

Delamination adalah cacat produk dimana terjadi pengelupasan lapisan permukaan. Delamination adalah jenis cacat yang relatif serius karena dapat mengurangi kekuatan komponen yang dicetak.

Penyebab

- Penggunaan mold dan polimer yang tidak sesuai.

- Menggunaan release agent yang terlalu banyak pada proses molding.

Solusi

- Pastikan kompatibilitas material yang digunakan.

- Perhatikan penggunaan release agent.

Cacat Produk akibat Pemeliharaan atau Desain Mold yang Tidak Tepat

Desain mold yang kurang tepat dan pemeliharan mold yang tidak baik juga dapat menimbulkan berbagai kecacatan pada produk plastik injection molding Anda. Kecacatan yang disebabkan oleh hal ini juga biasanya cukup menantang untuk ditangani karena berada pada tahapan akhir proses produksi.

6. Flash

Flash merupakan kondisi dimana muncul ekses material di bagian ujung atau sudut produk plastik yang dicetak. Flash biasanya muncul karena material yang mengalir keluar dari cetakan.

Penyebab

- Desain mold yang kurang tepat.

- Mold yang rusak.

- Tekanan clamping yang kurang tepat.

- Desain exhaust system yang kurang tepat.

Solusi

- Mendesain ulang mold.

- Meningkatkan tekanan clamping.

- Memastikan ukuran exhaust port sudah sesuai.

7. Short Shot

Short shot muncul ketika material tidak mengalir dengan sempurna untuk memenuhi rongga mold.

Ketika ini terjadi, komponen yang dicetak keluar tidak lengkap setelah Anda didinginkan. Mereka sering muncul sebagai area yang tidak lengkap di rak pajangan plastik.

Penyebab

- Material dengan viskositas yang tinggi.

- Penggunaan mold dalam kondisi dingin sehingga menghambat aliran material.

- Kantung udara di dalam mold.

- Pengaplikasian tekanan injection yang kurang tepat.

Solusi

- Pilih bahan dasar yang lebih tipis atau tingkatkan tekanan dan kecepatan injeksi.

- Tingkatkan suhu cetakan untuk mencegah pendinginan material yang cepat.

- Sertakan lebih banyak ventilasi udara atau perbesar ventilasi yang tersedia.

Demikian informasi macam-macam kecacatan produk plasik injection molding. Jelajahi website kami untuk menemukan berbagi informasi menarik terkait plastik lainnya. Bagi pebisnis plastik, Anda juga bisa mencari berbagai kebutuhan bahan baku plastik Anda di Tokoplas, mulai dari PE, PP, PS, PET, EVA, PC, ABS, Nylon, biji plastik daur ulang, aditif plastik, film plastik, dan pallet plastik.

Temukan resin/biji plastik sesuai kebutuhan Anda hanya di Tokoplas!